-

网站首页

- 关于我们

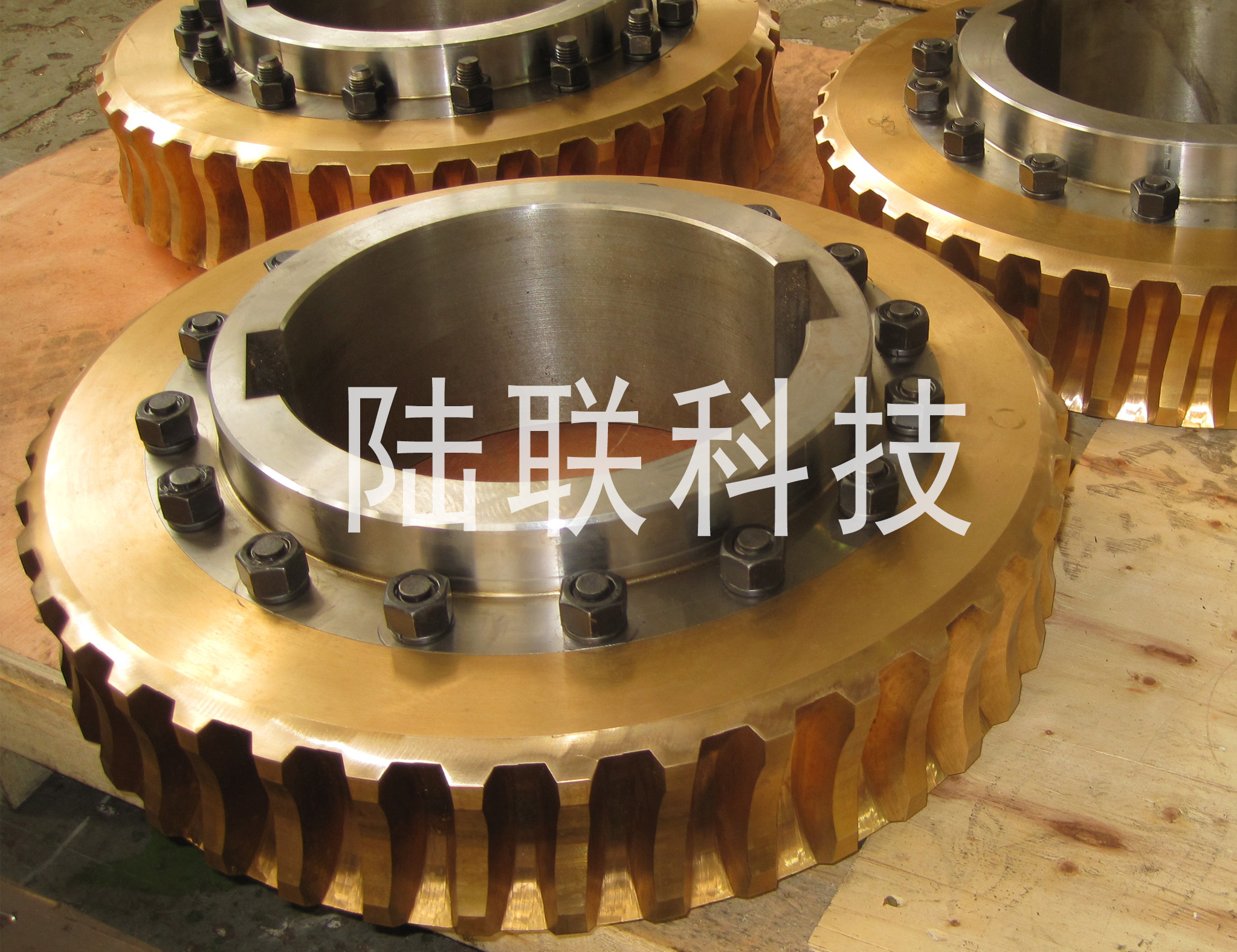

315中心距平面二次包络蜗轮蜗杆应用于大理石切割设备

2025-12-06高比赋能,精切厚石 —— 陆联 31*40 双级传动定义重载切割新标杆

大理石切割行业正面临 “超厚荒料难啃、微米精度难守、长效运行难续” 的三重挑战:300mm 以上超厚荒料的瞬时冲击负载突破 400kN、异形切割对低速稳行的极致要求、24 小时连续生产的能耗损耗,传统传动系统因传动比不足(普遍≤500)导致扭矩不足、精度漂移。陆联传动科技精准破局,创新推出160 中心距匹配 315 中心距、总传动比 31×40(总比 1240)双级平面二次包络蜗轮蜗杆,以 “精控级前置 + 重载级后置” 的科学架构,结合 GB/T16442-1996 最高等级标准,将高传动比与二次包络技术深度融合,为大理石切割设备注入 “重载不崩边、精切不跑偏、长效不费能” 的核心动能。

31×40 黄金传动比,扭矩放大 1240 倍的重载王者

针对超厚大理石荒料(密度 3.0g/cm³+)、花岗岩混切的极端重载场景,陆联双级传动系统以精准配比的传动比实现扭矩阶梯式放大:

一级 160 中心距精控模块(传动比 31)采用超精磨削工艺,齿面粗糙度 Ra0.8,先将电机转速精准减速,为二级重载传递稳定动能;二级 315 中心距重载模块(传动比 40)依托平面二次包络双线接触设计,齿面接触面积提升 70%,配合铬钼钢离子氮化处理(HRC≥58)与锡青铜蜗轮,完成扭矩二次放大,较传统双级传动提升 3 倍,轻松应对 300mm + 超厚荒料的瞬时冲击;

双级啮合遵循 GB/T16442-1996 齿面接触强度标准,冲击振幅降低 50%,远超 “冲击波动率≤15%” 的行业要求,彻底解决厚板切割时的抖动、崩边难题,切面平整度误差≤0.015mm,荒料利用率提升 25%;

适配 DBM1950-2450/GV 等主流矿山圆盘锯设备,可直接对接 75 (2X) kW 主电机,完美覆盖超厚板材开片、大型荒料整形等重载工况。

分级精控叠加,1240 比下的微米级稳行优势

高传动比与二次包络工艺的协同,让精度控制达到行业新高度:

31×40 的分级传动设计,使输出转速低至 0.8rpm,转速波动率≤0.01%,无爬行现象,完全适配 “启动低速保护、切割精准进给、停机稳固定位” 的全工艺需求,满足≤3mm 超薄板切割、复杂拼花造型的微米级定位要求;

双级强化的反向自锁功能,结合 1240 高传动比的螺旋升角优化,停机滑移量≤0.02mm,较行业标准提升 40%,有效避免高价值石材在切割中断时的位移损耗,异形切割合格率突破 98%;

160 模块的中心距偏差严格控制在≤0.008mm,315 模块传动精度达 0.012%,双重精度叠加,使切割线速度波动≤0.2m/s,确保大理石天然肌理的完整呈现。

高效节能突破,1240 比下的全生命周期成本优化

依托平面二次包络技术的高效特性,即使总传动比高达 1240,陆联双级系统仍实现能效突破:

传动效率高达 85%,较传统高传动比蜗杆传动节能 45%,较单级传动节能 8%。3 年可省出设备传动系统采购成本;

优化的齿面动压油膜设计(摩擦系数低至 0.03)与严苛热处理工艺,使产品使用寿命较行业平均水平延长 1 倍,年维护成本降低 65%,完美适配石材加工 24 小时连续生产的高强度需求;

运行噪音≤52dB,较传统传动系统降低 13dB,打造绿色车间环境,符合工业降噪环保标准。

标准背书 + 定制适配,赋能行业重载升级

陆联 160+315 双级传动系统(31×40)严格遵循 GB/T16442-1996《平面二次包络环面蜗杆传动》标准,通过 - 40℃~+40℃极端环境测试与 10000 小时连续负载老化测试,性能稳定可靠。针对不同大理石切割设备的安装空间、切割功率需求,可定制传动比微调(±5% 范围内)与安装接口适配方案,搭配 “技术上门勘测 + 快速售后响应 + 终身维护指导” 的一体化服务,让每一台设备都能发挥 1240 传动比的最优性能。

选对高比传动,重载切割无忧

陆联 31×40 双级平面二次包络蜗轮蜗杆,以 1240 倍扭矩放大、微米级精控、超高效节能的核心优势,成为超厚荒料切割、高精密石材加工的首选传动方案。助力石材加工企业突破产能瓶颈、降低运营成本、提升产品附加值,在重载切割赛道上抢占先机!

陆联传动科技 —— 高比传动领航者,以匠心铸重载精品,以技术赋能石材加工新未来!

咨询热线:13525533207

- 上一篇:按需非标定制平面二次包络蜗轮蜗杆

- 下一篇:6头平面二次包络蜗轮蜗杆定制

- 关于我们